Efektywność zrównoważonej instalacji do produkcji energii cieplnej oraz elektrycznej wymaga zapewnienia ochrony każdego z jej elementów. Szczególną uwagę trzeba zwrócić zwłaszcza na zbiorniki fermentacyjne.

Odnawialne źródła energii (OZE) to – jak sama nazwa wskazuje – źródła energii, których zasoby odnawiają się w relatywnie krótkim czasie, a co za tym idzie, ich wykorzystywanie nie skutkuje ich długotrwałym deficytem. Do OZE zaliczyć można wodę (rzeki, pływy i fale morskie), wiatr, słońce, energię geotermalną, energię jądrowa w zamkniętym cyklu paliwowym, ale również biomasę. W przypadku tej ostatniej do produkcji energii elektrycznej i energii cieplnej wykorzystywane są naturalne procesy, które nie przyczyniają się do emisji substancji szkodliwych dla środowiska naturalnego. Biomasę wykorzystuje się do wytwarzania (w procesie fermentacji) biogazu.

Chronić przed uszkodzeniami

Kluczowym elementem biogazowni są fermentory, czyli specjalne urządzenia lub zbiorniki, w których zachodzi proces fermentacji – rozkład substancji organicznych przez mikroorganizmy (np. bakterie, drożdże) w warunkach beztlenowych lub tlenowych.

Fermentory są powszechnie stosowane w:

- biogazowniach (do produkcji biogazu),

- przemyśle spożywczym (np. do produkcji piwa, jogurtu, kiszonek),

- biotechnologii (np. do hodowli komórek lub produkcji enzymów).

Czytaj też: W Kenii rolnicy mogą wymienić punkty na biogazownię

Efektywność zrównoważonych instalacji do produkcji energii cieplnej oraz elektrycznej może być zapewniona jedynie poprzez ich niezakłóconą pracę przez możliwie długi czas. Ponieważ wewnątrz tych przyjaznych dla środowiska instalacji zachodzą reakcje biochemicznego rozkładu, pochodzące z produktów rozkładu związki organiczne mogą wywoływać uszkodzenia niechronionych powierzchni betonowych. Dotyczy to przede wszystkim górnej części konstrukcji, czyli przestrzeni gazowej, w której tworzą się kwasy i gazy powodujące korozję zbrojenia i betonu, która może ograniczyć lub choćby uniemożliwić eksploatację już po krótkim czasie produkcji.

Cykl życia i efektywność opisanych instalacji zależą zatem bezpośrednio od ochrony zbiornika przed tymi agresywnymi substancjami.

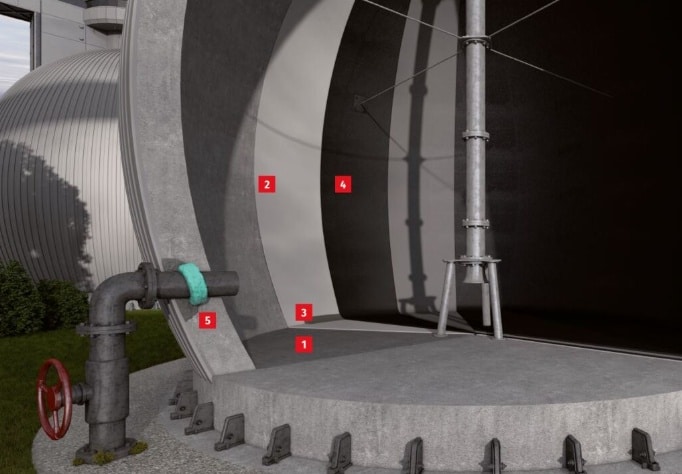

Uszczelnienie fermentora od wewnątrz – przykładowe rozwiązanie systemowe

Uszczelnienie fermentora od wewnątrz – przykładowe rozwiązanie systemoweSposoby na większą odporność

W celu ochrony nowych obiektów lub renowacji istniejących instalacji, aby zapewnić ich długotrwałe użytkowanie, konieczne jest zastosowanie systemów ochronnych zgodnych z klasą ekspozycji (w klasyfikacji środowisk agresywnych zgodnie z niemiecką normą DIN 19573:2016) XWW4, tj. charakteryzującą obecność tzw. kwasów biogennych. Firma Remmers oferuje w tym celu dwa różne rozwiązania systemowe:

- system na bazie mineralnej – Betofix XWW4,

- system na bazie żywicy syntetycznej – Epoxy Universal.

Wszędzie tam, gdzie ekstremalne obciążenia chemiczne prowadzą do uszkodzenia standardowych mineralnych materiałów budowlanych, z powodzeniem stosuje się specjalne powłoki na bazie żywic syntetycznych. W przeciwieństwie do mineralnych spoiw, adekwatności sieciujących żywic specjalnych mogą być sterowane w wielu kierunkach dzięki kontrolowanym reakcjom chemicznym. Odbywa się to poprzez wyjątkowo stabilne, trójwymiarowe sieciowanie składników, co skutkuje ekstremalnie wysoką odpornością na działanie substancji chemicznych.

Czytaj też: Jak przyłączyć biogazownię do sieci elektroenergetycznej?

W szczególnie narażonych obszarach, takich jak strefy zmiennego poziomu cieczy w fermentorach, ale również jako powłokę ochronną ścian silosów przejazdowych firma Remmers zaleca stosowanie powłoki Epoxy Universal. Produkt ten mostkuje rysy statyczne i jednocześnie wykazuje wysoką odporność chemiczną. Tam, gdzie zawodzą klasyczne produkty mineralne, sprawdza się Epoxy Universal. Został on przebadany i posiada ogólne dopuszczenie do stosowania w budownictwie wydane przez Niemiecki Instytut Techniki Budowlanej (DIBt), również jako system zgodny z WHG (ustawa o gospodarce wodnej).

1 – Gruntowanie: Betofix KHB SR, 2 – Reprofilacja podłoża: Betofix R4 SR, 3 – Faseta: Betofix R4 SR, 4 – Warstwa ochronna: Epoxy Universal, 5 – Uszczelnienie przepustów: Stopaq + Betofix R4 SR

1 – Gruntowanie: Betofix KHB SR, 2 – Reprofilacja podłoża: Betofix R4 SR, 3 – Faseta: Betofix R4 SR, 4 – Warstwa ochronna: Epoxy Universal, 5 – Uszczelnienie przepustów: Stopaq + Betofix R4 SR

4 miesięcy temu

4 miesięcy temu

![Woda jak krew i marsjańskie krajobrazy. Zjawisko zadziwia [WIDEO]](https://i.iplsc.com/-/000M3JRJ8MF8Y6X6-C461.jpg)