Materiał pochodzi z raportu Greenbook2025

Przy wypalaniu cementu powstaje 2,4 Gt CO2, co oznacza, iż jego wkład do światowych emisji sięga 6,5 proc. Jest w tym względzie jednym z najczarniejszych bohaterów. Stąd naukowcy i startuperzy pracują nad całym mnóstwem innowacji, które przy produkcji cementu pozwolą obyć się bez pieców. Sięgają zarówno po metody fizyczne i chemiczne, jak i biologiczne.

1. Elektrolizer

Dziś elektroliza kojarzy się przede wszystkim z produkcją czystego wodoru. Zaczyna być jednak też wykorzystywana do produkcji najbardziej uciążliwych dla klimatu surowców, jak stal i beton. Hutnicy już wykorzystują elektrolizę rudy żelaza, a podobnym tropem poszła branża cementowa, a dokładnie start-up Sublime Systems. Jego technologia eliminuje zarówno emisję pochodzącą z ogrzewania pieca, jak i chemicznego rozkładu wapienia. „Zamiast tego stosujemy proces elektrochemiczny, który może przekształcić powszechnie dostępne skały niewęglanowe i zgromadzone odpady przemysłowe, które nie uwalniają CO2 podczas procesu rozkładu na cement w temperaturze otoczenia. To całkowicie eliminuje potrzebę stosowania paliw kopalnych”, podkreślają twórcy technologii.

Elektrolizer Sublime jest odmianą elektrolizera rozszczepiającego wodę. Jedna elektroda wytwarza roztwór, który ekstrahuje wapń z obojętnych minerałów, pozostawiając reaktywny krzemian. Druga elektroda wytwarza zasadowość, która wytrąca wapń (znany również jako wapno) w postaci czystego, reaktywnego ciała stałego. Reaktywny wapń i krzemiany miesza się w procesie niskotemperaturowym, aby otrzymać produkt końcowy. Cement Sublime zgodny jest z normą ASTM C1157.

2. Dwutlenek węgla

Najbardziej progresywnym pomysłem na zmniejszenie śladu węglowego betonu jest wykorzystanie jako surowca samego CO2. Takie rozwiązanie zaproponował start-up CarbonCure, który wykorzystuje fakt, iż dwutlenek węgla może zostać przekształcony w minerał. W kontakcie z betonem zamienia się w węglan wapnia, dzięki czemu beton staje się jeszcze mocniejszy. W ten sposób emisja CO2 jest redukowana średnio o 17 kg na każdy metr sześcienny. CarbonCure opracował system łatwego wdrożenia tego procesu w firmach produkujących beton. Modyfikacje są tu niewielkie – konieczne jest tylko zainstalowanie pojemnika na CO2 i opracowanego przez CarbonCure urządzenia umożliwiającego odpowiednie podawanie go do betonowej mieszanki. Wszystko trwa kilka godzin.

Sam proces jest więc prosty – CO2 staje się po prostu kolejnym substratem – a przy tym mało kosztownym. Betoniarnie nie ponoszą kosztu inwestycji, a wyłącznie miesięczną opłatę licencyjną. Ich zyskiem jest jednak nie tylko to, iż ograniczają emisję CO2, ale także to, iż zużywają mniej cementu. W ten sposób bardziej ekologiczny beton także pod względem kosztowym może konkurować z tradycyjnym. CarbonCure sprawdził swoje rozwiązanie już na kilku budowach, m.in. biurowca Amazon HQ2 w Arlington (Wirginia), fabryce GM w Spring Hill oraz budynku 725 Ponce w Atlancie, gdzie udało się uniknąć emisji 680 ton CO2.

Dwutlenku węgla jako surowca używa także kalifornijski start-up Fortera. Opracowana przez niego instalacja przechwytuje spaliny dwutlenku węgla z pieców, w których wypiekany jest cement, i kieruje go z powrotem, aby wytworzyć jeszcze więcej materiału. Pierwszą próbę na skalę komercyjną podjął pod koniec 2024 r. w zakładzie CalPortland w Redding w Kalifornii. W pierwszej fazie Fortera wychwytuje CO2 wystarczające do zmieszania z jedną piątą produkowanego tu cementu, co zmniejsza ślad węglowy o blisko 10 proc.

3. Wodorowęglan sodu (soda oczyszczona)

Zespół MIT i Wyss Institute (Uniwersytet Harvarda) uznały, iż zamiast zmniejszać ślad węglowy podczas produkcji cementu, stworzą raczej coś w rodzaju mechanizmu offsetowego, który skompensuje emisję CO2. Beton powstały z wymieszania cementu z piaskiem, żwirem i wodą sam w sobie ma bowiem adekwatności sekwestracyjne i potrafi przechwytywać CO2 z powietrza. Jest to tzw. proces karbonatyzacji, w wyniku którego w utwardzonym już betonie powstają materiały węglanowe. Ma jednak tę przypadłość, iż osłabia materiał, a w dodatku obniża wewnętrzną zasadowość, co przyspiesza korozję prętów zbrojeniowych. „Problem z reakcjami karbonatacji po utwardzaniu polega na tym, iż zakłóca się strukturę i skład chemiczny matrycy cementowej, która skutecznie zapobiegała korozji stali”, mówi prof. Admira Masica z MIT. Betonowa konstrukcja zaczyna się sypać.

I w tym miejscu pojawia się nowy pomysł naukowców z MIT i Harvardu, którzy wyszli z prostego założenia: proces karbonatyzacji trzeba przyspieszyć. Tak aby CO2 zostało wchłonięte podczas mieszania i wylewania betonu, zanim materiał stwardnieje. Kluczem do przyspieszenia okazał się wodorowęglan sodu, który znamy pod nazwą sody oczyszczonej. W testach laboratoryjnych z zastosowaniem tego związku zespół wykazał, iż na wczesnych etapach choćby 15 proc. całkowitej ilości dwutlenku węgla powstającego podczas produkcji cementu może zostać zmineralizowane, co znacząco zmniejszy globalny ślad węglowy materiału.

4. C-Crete

Inny zespół naukowców z MIT opracował za to beton, który cementu nie potrzebuje. C-Crete, bo tak nazywa się nowy materiał, ma być o tyle prosty w produkcji, iż łącząc się z lokalnie dostępnymi surowcami mineralnymi i przemysłowymi produktami ubocznymi, tworzy beton bezcementowy. najważniejsze jednak, iż można wytwarzać go bez wysokich temperatur. Co więcej, twórcy technologii twierdzą, iż spoiwo C-Crete z czasem pochłania również CO2, co dodatkowo zwiększa ekologiczność cyklu życia materiału.

„Naszą wizją jest możliwość wykorzystania składu lokalnej skorupy ziemskiej do wytworzenia spoiw cementowych. Cement jest wszechobecny i nie ma potrzeby transportować go po całym świecie”, mówi Rouzbeh Savary, współtwórca C-Crete. Kombinacja molekularna tego spoiwa wciąż pozostaje tajemnicą, ale testy przeprowadzone w niezależnych laboratoriach wykazały, iż spełnia ona wymagania wydajnościowe cementu portlandzkiego, takie jak wytrzymałość i płynność. Stąd już latem 2023 r. przetestowany został na jednej z budów w Seattle. Około 60 ton mieszanki zostało wylane w piwnicy rewitalizowanego budynku. Proces nie różnił się od zwykłego lania betonu, a i materiał nie wzbudził niczyich zastrzeżeń.

5. Materiały organiczne

Beton i warzywa korzenne to rzeczy, które raczej słabo się ze sobą kojarzą. Są jednak wyjątki. Oto bowiem naukowcy z Lancaster University właśnie buraki i marchew dodali do betonu, aby stworzyć nowy, bardziej ekologiczny biomateriał. Wcześniej warzywa zostały zamienione w nanocząsteczkowy pył i połączone z cementem, składnikami wypełniającymi oraz wodą. Dzięki temu zarówno zaoszczędzono energię, jak i zmniejszono emisję CO2 przy produkcji cementu, a materiał choćby stał się bardziej trwały i bardziej odporny na korozję. Jak tłumaczy prof. Mohamed Saafi, „nowy kompozyt nie tylko przewyższa obecne produkty cementowe pod względem adekwatności mechanicznych i mikrostrukturalnych, ale również wymaga użycia mniejszej ilości cementu”. Naukowcy z Lancaster University pokazują, iż za jednym zamachem można rozwiązać dwa problemy. Do produkcji biobetonu użyli bowiem odpadów warzyw korzennych pozyskanych od firm przetwórczych. Po wysypiskach, spalarniach i kompostowniach pojawia się więc nowy pomysł na wykorzystanie odpadów organicznych, i to taki, który może przynieść im największą wartość.

6. Fusy z kawy

Podobny eksperyment podjęli australijscy naukowcy z uniwersytetu RMIT. Do betonu dodali fusy z kawy i okazało się, iż jest choćby mocniejszy niż bez nich. Niepowodzeniem zakończyło się co prawda dodanie fusów w stanie „surowym”, czyli takich tuż po zaparzeniu. Beton z ich dodatkiem nie utwardzał się w sposób prawidłowy. Stąd wypróbowano pirolizy. To prowadzony w wysokiej temperaturze beztlenowy proces degradacji materiałów zwany też suchą destylacją. W jego efekcie uzyskuje się porowaty, chłonny biowęgiel. I taki właśnie biowęgiel z fusów od kawy „wypalonych” w temperaturze 350 st. C znacząco, o 29,3 proc., zwiększył wytrzymałość betonu na ściskanie.

Zawdzięcza to umiejętności wchłaniania wody. „Kiedy biowęgiel kawowy miesza się z betonem, jego cząsteczki zachowują się jak zbiorniki wody w mikroskali rozmieszczone w całym bloku. Gdy beton zaczyna twardnieć, biowęgiel powoli uwalnia zgromadzoną w sobie wodę, nawadniając ją w razie potrzeby. Redukuje w ten sposób mikropęknięcia skurczowe i zwiększa wytrzymałość betonu”, mówi główny autor badania Rajeev Roychand, materiałoznawca i inżynier ds. projektowania konstrukcji w RMIT. Do tego użycie zwęglonych fusów z kawy przynosi oszczędności w wykorzystaniu samego cementu w granicach 10 proc.

7. Beton spożywczy

Podobną ścieżką co naukowcy z Australii poszli także inżynierowie z Uniwersytetu Tokijskiego, którzy wzięli się za tworzenie całkiem organicznego cementu. Do pierwszych, bardzo udanych eksperymentów użyli drewna – beton, który z niego powstanie, ma czterokrotnie większą wytrzymałość na rozciąganie – ale gwałtownie poszli dalej i zaczęli wykorzystywać fusy z zielonej herbaty oraz kawy, skórki pomarańczy i cebuli, a także resztki kapusty pekińskiej. Japońscy naukowcy pracowali jednak nie tylko nad odzyskiem materiałów, ale także dalszym cyklem życia swojego produktu, i zapewniają, iż można go zjeść. Wystarczy rozbić na kawałki i zagotować. Stąd też dopracowali jego smak i kolor. Nikt dotychczas nie zastanawiał się nad taką rolą cementu. Szef projektu prof. Yuya Sakai znalazł jednak dla niego zastosowanie. Miałby odegrać kluczową rolę w tworzeniu tymczasowych domów do celów ewakuacyjnych, w których można go przerobić na żywność, jeżeli wyczerpią się zapasy. „Na przykład jeżeli żywność nie może zostać dostarczona do ewakuowanych, mogą jeść prowizoryczne łóżka wykonane z cementu spożywczego” – powiedział naukowiec, który opracował także metodę zabezpieczania go przed gryzoniami.

8. Glony

Coraz mniej jest obszarów produkcji surowcowej, w których nie próbowano wykorzystać glonów. jeżeli chodzi o beton, zrobił to start-up Prometheus, który dodał je do bezemisyjnego cementu portlandzkiego. Dzięki temu uzyskał materiał trzy razy mocniejszy od konwencjonalnego, o 15-20 proc. lżejszy, a w dodatku posiadający niezwykłą zdolność do pochłaniania dźwięku 12-krotnie lepszą od zwykłego betonu. Szerokiej publiczności zaprezentował go w 2023 r. podczas Biennale w Chicago. W tym roku należy oczekiwać pierwszych poważnych zleceń, a firma chce otworzyć swój zakład, w którym będzie produkować bloczki biobetonowe, kostkę brukową i panele fasadowe.

9. Mikroby

Start-up Biomason rozwinął z kolei technologię tworzenia cementu dzięki naturalnym mikroorganizmom. Inspiracją był proces biomineralizacji, odpowiedzialny m.in. za tworzenie raf koralowych i muszli. Tu w tworzeniu węglanu wapnia – tego samego materiału, z którego składa się wapień – udział biorą mikroorganizmy. Biomason wykorzystał kruszywo pochodzące z recyklingu, do którego dodano szczep bakterii, wapień, węgiel i składniki odżywcze. W ten sposób powstał „biocement”, który działa jak klej. W przeciwieństwie do tradycyjnej produkcji cały proces udało się przeprowadzić w temperaturze pokojowej, bez potrzeby podgrzewania. Utwardzenie materiału zajęło kilka dni, podczas gdy przy tradycyjnym cemencie zajmuje to czasami tygodnie. Z powstałego produktu można też tworzyć mocniejsze bloki betonowe, wykorzystując sposób, w jaki materiał się naturalnie formuje. Biomason nawiązała współpracę m.in. z IBF, największym producentem betonu w Danii.

Podczas klasycznego wypieku cementu CO2 emitowane jest na dwa sposoby. Jedna sprawa to podgrzewanie pieców do 1400 st. C, w których mieszanka wapienia i gliny spieka się na szare bryłki znane jako klinkier cementowy (później jest mielony z gipsem, tak aby powstał cement). Przy dostarczaniu tak wysokiej temperatury zwykle używa się węglowodorów, można by jednak uniknąć emisji, wykorzystując piece elektryczne. Drugim źródłem CO2 jest proces chemiczny związany z rozkładem węglanu wapnia, który w piecu ląduje (tzw. proces OPC). W wyniku podgrzewania go z gliną powstaje nie tylko klinkier – składający się głównie z krzemianów wapnia – ale także dwutlenek węgla.

/Fot: Community Pool, Adam Cohn, jwvein, come2lee0 from Pixabay//

5 miesięcy temu

5 miesięcy temu

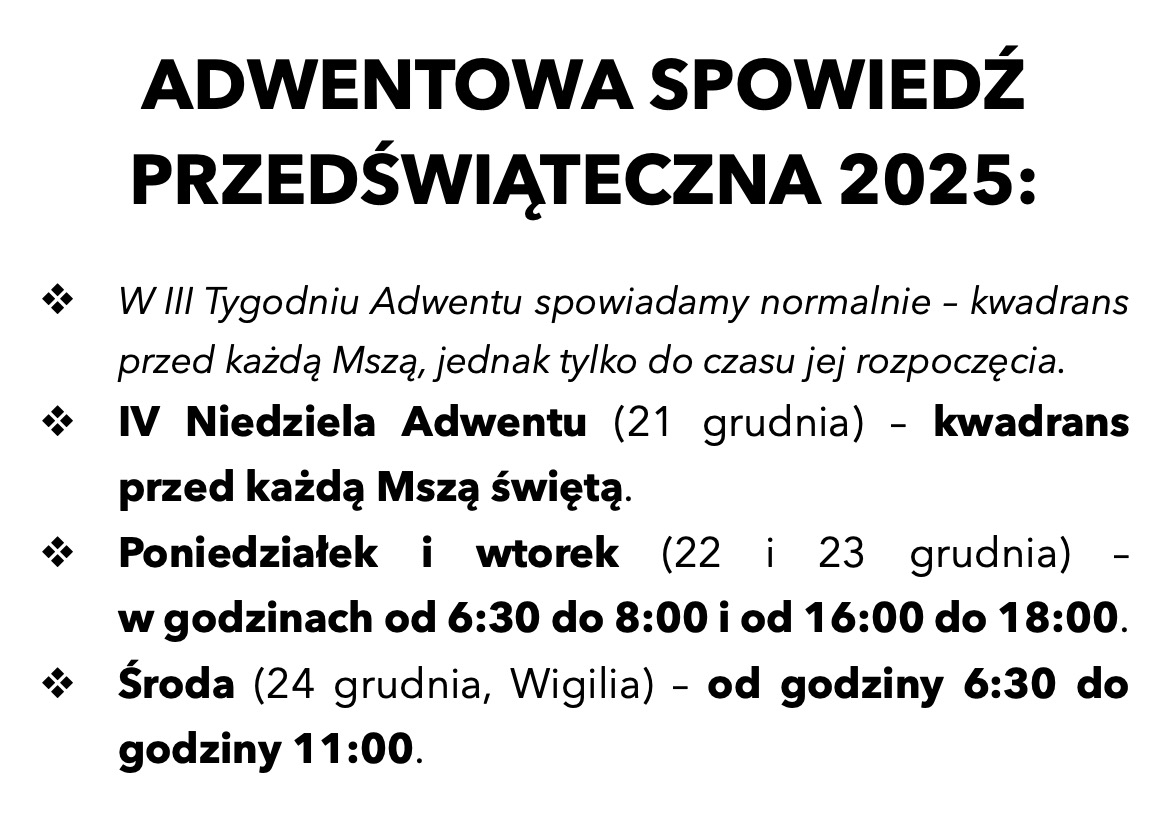

![Ks. Radosław Rakowski: parafia ma być miejscem, gdzie każdy jest akceptowany tak, jak w domu [ROZMOWA]](https://misyjne.pl/wp-content/uploads/2025/12/Kalendarz-adwentowy-900x380-6.png)